【CASE4】ここまでやるか?!日本のものづくり 音楽系出身の社員が飛び込んだ驚愕の世界

ROOKIES’ PROJECT Case.5では、学生時代は音楽を専攻し映像や音楽の制作をしたりしていた新入社員Iさんが未経験の製造業を知る話です!この記事を読むことで、以下のようなことがわかります。

①衝撃の見学レポート!日本の町工場の実態とは?

②ものづくりの原点、ここにあり!

③サンケイエンジニアリング社員のものづくりへの想いとは?

登場人物

Iさん

こんにちは!

新入社員のIです。学生時代は音楽を専攻し、ドイツへ留学をしていました。これまでは、ドイツのラーメン屋で働いたり、映像や音楽の制作をしたり、と全く別分野にいました。しかし、海外で生活していたとき、「日本製のクオリティって素晴らしい!」ということを周囲の人に言われ、また、自分でも実感しました。

そんなことがあって、日本の製造業に興味を持ち、サンケイエンジニアリングに入社することに決めました!

技術営業Nさん

大学では経済学を学び、オーストラリアへ留学をしていました。

技術営業として働いて4年目になりますが、普段は大手企業を訪問することがほとんど。

この度、ついにリアルな町工場を見に行ってきました!

社内での、共育(教育)担当です!

リーダー

日本の町工場の実態とは?

技術営業部のNさんが、A製作所さんの見学に行ったらしい…そんな情報を聞きつけ、リーダーと一緒にNさんの話を聞きに行きました。

※A製作所さんは、精密加工で日本の高度経済成長に大きく貢献した会社です。

この前A製作所さんの工場へ見学に行ったようですね。

Iさんの製造業へのイメージを膨らませるために、お話を聞かせてください!

リーダー

技術営業Nさん

もちろんです!僕もリアルな町工場に行ったのは初めてだったので、驚くことがたくさんありました。

A製作所さんに行くまで、町工場についてはどんなイメージをもっていましたか?

リーダー

技術営業Nさん

いっとき話題になっていたドラマ「下町〇〇ット」をイメージしていました。実際は全然違って、正直想像していたよりも小さく、到着しても「えっ、ここ?」と思ってしまいました。

ハハッ、そうなんですよ。

実はあのドラマの工場、町工場といってもかなり規模の大きい方なんですよ!

リーダー

Iさん

是非その「えっ、ここ?」となった現場を見せてください!

技術営業Nさん

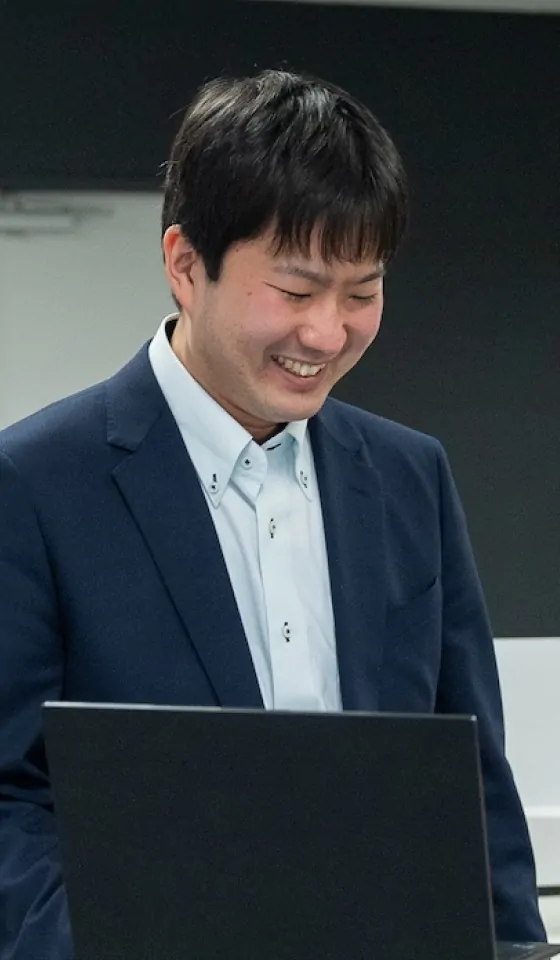

こんな感じで、中にはたくさんの機械が置かれてました。この機械、どうやって動かすんだろう?と思うものばかり。

今は便利な時代ですから、コンピューターで制御のできる機械ばかりですもんね。でもA製作所さんにあるような機械はいわゆるアナログ。かろうじて、電源コードがあり電源をつなぎ、モーターが動いて作動する。そして形状・寸法などは人の感覚で判断することがほとんど。これぞ職人の世界!なんです。

リーダー

技術営業Nさん

だから、パッと見ただけでは「この機械たちって、本当に動くの?」なんて思ってしまいました。

ですよね、でも考えてみたら昔はこのような機械で飛行機や潜水艦、車までつくっていたんですよ。

リーダー

Iさん

そうなんですか!ビックリです!

はい、Nさんが見せてくださった機械のみでつくっていたわけではないですが、切る・削る・磨く・曲げる、ができる装置、これら複数を使い込んで人がつくっていたんですよね。つまり、こういった「え~?」と驚くような装置たちがものづくりの原点でもあります。

リーダー

Iさん

ってことは、この機械たちを使えば今でも飛行機をつくれるってことですね!

ハハッ、そうですよ。機械さえそろっていれば、今でもつくれるのですよ。

リーダー

機械があれば製造ができるの?

実は、1年前にA製作所さんから残念なお知らせが。それは、「会社をたたみます」という知らせ。従業員のみなさまの高齢化などが理由とのことです。

これも、仕方のないことなのでしょうか・・・

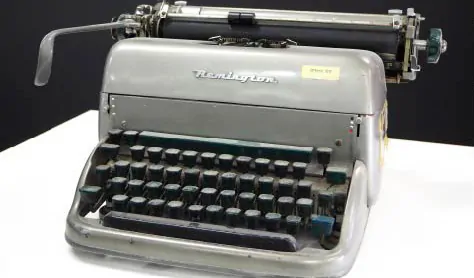

A製作所さんから部品を仕入れていたサンケイエンジニアリングは、どうにかして同じ部品を手に入れなければなりません。

そこで、サンケイエンジニアリングで、同じような装置を中古で購入し、製造にチャレンジしたというところから、つづきのお話が始まります。

当社のものづくり精鋭部隊であれば、アナログの装置も、問題なく扱えるだろう。すぐ動かせる!すぐできる!と鼻歌まじりに製造にチャレンジしてみたんですよ。

リーダー

Iさん

いいですね!すぐにつくれてしまいそうですね。

手前味噌ですが、当社のエンジニアはとっても優秀ですからね!普段から、NC旋盤で1μm台の加工を難なくこなしています。人の手で動かす昭和の機械なんてなんてことない!と思っていました・・・

リーダー

Iさん

その言い方はもしかして・・・できなかったのですか?!

はい、実はそうなんです。ふたを開けてみたら、とんでもなかったのです・・・

リーダー

事例その1 図面通りにつくった!はずなのに・・・

解説

図面通りに作らなければならない、ということはものづくりにおいての絶対条件です。

しかし、図面には数値として表れない微妙なところで、ものづくりのノウハウと知見を活かして、先に起こることをみこし、予め工夫をいれる。

そのようなちょっとした工夫こそが、「The 日本のものづくり」なのです!

A製作所さんは次の製造工程まで考えて、製造してくれていたのです。

リーダー

Iさん

どういうことですか?

確かに、部品単体でみれば、当社で製造したものの方がよかったんです。引き目や、表面の粗さなどに関しても、よりピカピカ、寸法精度も100分の1以下!見たところでは完璧な製品が出来上がりました。

そして次の工程は「圧入」。圧力をかけて部品と部品をはめ込み、つなげる工程です。

しかし、その工程がなんと!うまくいかなかったのです!

実はA製作所さんでは次の工程の作業をしやすくするため、また圧入を確実にするために、部品の先端にひと工夫をいれていました。

それは特に図面には記載されていない、でも図面とちがったわけではない、という微妙な工夫。

事前にこちらから伝えてもいなかったのですが、次の工程を鑑みて、工夫をしてくれていたのです。

これが日本のものづくり特有の、かゆいところに手が届く、そんな工夫なんです。

実はこれこそが海外にはない、日本のものづくりのすごさのひとつでもあるんです。そしてこの「ほんのわずかな加工」を、コンピューター制御された最新の機械ではなく、アナログな機械でつくりだしていたのです!

リーダー

Iさん

なるほど!ちょっとした違いがそんな大きな影響を与えるなんて!

それともう一つ。A製作所さんから教えてもらった工程に、「これっていらないよね?」と思う工程があったんです。そこで、その工程を飛ばしてやってみたんです。しかし、それがあちゃ~やってしまった!という結果に・・・

リーダー

事例その2 効率のために工数削減してみたが・・・

解説

一見「これいらないんじゃない?」と思うような工程にも必ず意味があるということです。

だから、工数削減の名のもとに、なんでもかんでも工程を飛ばしてはいけないのです!

A製作所さんは恐らくその工程がのちに重要になる、ということを肌で感じていたのではないか?あるいは技能伝承で受け継がれていたものなのか?今となってはわかりませんが、ものづくりにおける重要なポイントである、と察知していたのでしょう。

これこそが「職人」の生み出した、感動すべきTheものづくりのノウハウと言えます。

見た目が同じ形であれば、製品として使える、というわけではないんですね。

すべての工程には必ず意味があって、同じ形になるまでのプロセスの中に、皆さんが経験の中で培ってきた知識が含まれているのです。

リーダー

Iさん

町工場には文字起こしや明文化されていないノウハウがたくさんあるんですね!

技術営業Nさん

僕も僕も!言いたいことあります。町工場にいったとき、こんな光景を目撃したんです。

工場にある機械が故障したときは、機械メーカーのエンジニアさんに来て頂いて、修理するのが普通だと思っていたのですが、A製作所さんではなんと、自分達で、手元の工具をつかって、治具をつくり、修繕していたのです!

【Nさんの目撃談】感覚で装置の修理!

解説

A製作所の方々は、装置の原理を理解しているがために、自分たちの手で装置を直すこともできる。

「こうなったときは、ここをこれくらいの力で押せば直る」といった感覚的なノウハウを、経験の中で培ってきたようなんです。

技術営業Nさん

装置の原理を知っていれば、修理も簡単にできてしまう、ということを目の当たりにしました。

大手メーカーさんでも、現場の人が自分たちで修理修繕するのは多くない、ということを聞いています。

だからこそ、コンピューターに頼らず、アナログの装置を自分の頭と手で解決してきた方々の強さを思い知りました。

ものづくりの、ゼロから100、いや、1000まで熟知していることでできる技なんだな、と。その姿勢がめちゃくちゃ恰好いいと思いました!

日本のものづくりの原点

2つの事例とNさんの目撃談からこんなことがわかってきました。

A製作所の皆さんは、「やった方がいい」「こうすればうまくいく」ということに経験の中で感覚的に気付き、それが口伝えで引き継がれていった、ということですね。

普段製造業に携わっている我々でも簡単には気付けないような細かいことこそが、日本の製造業の品質を支えているのです。

リーダー

Iさん

ドイツにいたとき、「日本の製品は素晴らしいよね!」ということをよく言われました。

海外にも認められる日本の製品ですが、そのクオリティの高さは、小さな工夫の積み重ねでできているものだったんですね!

その通り。ところで、うちの社長がよく言っているのですが、神は細部に宿るという言葉を知っていますか?

リーダー

Iさん

まさに、日本の製造業を表すような言葉ですね!

そうなんです。この、神は細部に宿るという考えが日本のものづくりの原点なのではないかと思うんです。

逆にいうと、少しでも手を抜くと、良品が出来上がらないということになります。

だから、ものづくりって面白いんですよね~

リーダー

Iさん

ものづくりの魅力がだんだんわかってきて、ワクワクしてきました!

サンケイエンジニアリング社員のものづくりへの想いとは?

日本の中小製造業の実態や日本のものづくりの原点についてお話を聞くにつれものづくりの面白さや魅力がだんだんとわかってきました。

・小さな工夫の積み重ねによってクオリティーの高い製品が作られる

・経験の中で培われてきた様々な知恵や知識が必要

・少しでも手を抜くと製品が出来上がらない

そこで、ひとつ気になることが・・・

サンケイエンジニアリングの先輩たちはものづくりに対してどんな想いをもって、どこに面白さを感じて働いているのだろう?

ということで、社内でアンケートを取ってみました!

するとさまざまな興味深い回答がもらえました!回答の種類ごとに見ていきます。

アウトプットが目に見えるから面白い!

〇設計されたものが実際に加工されて、形として結果が自分の目で見えるため、完成したことを実感できる

〇自分の想像・空想・妄想を現実のもの(製品)にできる

〇製造や加工の前後での形の変化を見ることができる

〇自分でプログラムの準備や工具の選定をし、イメージ通りに加工が出来てモノが形になると、面白い!

手抜き厳禁!すべての要素が結果につながっていて面白い!

〇スポーツと同じように、良い行動・悪い行動が直接、結果(製品)として自分に返ってくる

〇理屈が通らないとモノができない

〇アウトプットの良し悪しが一目でわかるため、ごまかしが一切きかない

〇結果にあいまいさがなく、原因と結果が必ずつながっている

〇さまざまな要素が最終的な品質に影響を与える

様々な知識や工夫が必要だから楽しい!

〇緻密さと大胆さの融合で製品ができる。日々の創意工夫は裏切りません!

〇ありとあらゆる知識の総動員が必要

〇高精度で製造するために作り込まれた道具のなかに、たくさんの知恵や経験がつまっている

〇おなじ形でもサイズが変われば製造工程におけるむずかしさや注意点が

ほかにも・・・

〇モノを通じて、自分では出来ないことが出来るようになるものづくりを通して、新しいことを知ったり成長を感じられる!

〇機能美を備えた実物が出来上がり、それが実際に様々なところで使われていく想像ができる

などなど

Iさん

皆さん、ご協力ありがとうございました!

みんながみんな、それぞれの立場・視点からものづくりと向き合っていることがわかりました。

なかでも、結果が明確に出てくることに面白さを感じている人が多いようです。

さらに、社長にも突撃インタビューをしてみました!

Iさん

社長!

社長の考える「ものづくりの面白さ」ってなんですか?

いい質問だね!ものづくりの面白いところは・・・

■やってみなきゃわからないところ

考えていた理屈が合っているか確かめるには、トライするしかないんだ。

でも実際やってみたら思っていた以上のものができる、なんてことも!

■総合力が問われるところ

製造をするには、人を育てる力・マネジメント力などいろいろな力がそろって初めて製品が完成する。

同じ機械がそろっていたとしても、つくる人によって出来てくるモノは必ず変わってくるんだ。

■結果が必ず形として出てくるところ

形として目に見えてしまうから、決してごまかしができないんだ。

これがものづくりの大変さでもあり面白さでもある!絶対に嘘はつけない!

正直者にはピッタリの業界だな~集まれ!正直者!ハハッ

社長

新入社員、本格的にものづくりの世界へ・・・

いろいろな社員の話を聞いて、どうでしたか?ものづくりの世界へのイメージはわいてきましたか?

リーダー

Iさん

はい!入社して間もないころよりも確実にイメージの解像度が上がりました。

入った当初からこんなことを言ってくださいましたよね。

製造業なんだから、

・細かいところまで気にしましょう

・理屈をきちんと説明できるようになりましょう

・決してごまかしてはいけません

あのときは、「わかりました!」と言いつつも、「なんで“製造業だから”なの?」と思っていました。

でも、今回このプロジェクトで皆さんのお話を聞いて、そのワケがよくわかりました!

製造業においては、

①細かい部分のこだわりが製品の質を支えている

②すべての工程には必ず理由がある

③ごまかしは絶対NG、必ず悪い結果に出てくる

ということなんですね。

そうなんです!ものづくりの考え方を知れたようでよかったです。これから、製造業の世界でがんばりましょうね!

リーダー

Iさん

はい!よろしくお願いします!