0.001ミリの精度を追求する職人魂。工場リーダーが語るモノづくりのやりがいと本質

精度0.001ミリ、機械の個体差と工具の先端のわずかな違いがそのまま部品の形状に影響する緻密な世界。サンケイエンジニアリングで、M&T BASE HOKUTOのリーダーを務めるM.K.さんは、そんな精密なモノづくりの最前線に立っています。

工場全体のマネジメントと自らの手を動かす製造の両方を担い、新たな挑戦を楽しみながら、次世代の人材育成にも力を注ぐM.K.さん。モノづくりの魅力と、サンケイエンジニアリングならではの面白さについて語ってもらいました。

「面白そう」という直感から選んだキャリア

――大学からサンケイエンジニアリング入社までの経緯を教えてください。

地元の愛知県はトヨタ自動車関連の企業が多く、モノづくりの文化が根付いている環境です。その影響を受けたのか、大学も自然と工学系の学部を選びました。学校では、加工の基本的な知識を学び、いろいろな機械に触れました。

エージェントを通して紹介されたうちの1社が、サンケイエンジニアリングでした。採用過程が一般的な企業とはずいぶん異なっており、人間性や実践的なスキルを重視していることに興味を引かれました。実際に横浜の工場で加工のテストを受け、モノづくりの腕前を見てもらったんです。社内見学の後、直接社長と話す機会もありました。「社長面談」という言葉から想像するようなかしこまった雰囲気ではなく、自然な会話を通じて互いを知るという姿勢で、「この会社なら自分らしく働けるかもしれない」と感じました。

趣味の野球観戦やゲームイベントなど、東京・横浜エリアならではのカルチャーに現地で触れたいという気持ちもあり、横浜に工場があるという地理的な魅力も決め手の一つでした。振り返ると、「面白そう」という直感を大切にした選択が、今の充実したキャリアにつながっています。

理想の工場づくりを目指して立ち上げからコミット

――サンケイエンジニアリングではどういったキャリアを歩んできたのですか。

最初は本社の技術営業部で図面作成や測定業務を担当していました。2年ほどで横浜の技術センターに異動となり、そこで本格的なモノづくりの現場を経験しました。最初は大変でしたが、実際にモノを作り上げていく過程で、オフィスワークとは違う「形になる」達成感を味わいました。

約5年間の本社・技術センター勤務を経て、2022年5月から山梨県のM&T BASE HOKUTO(以下:HOKUTO)に移りました。HOKUTOは当初、私を含めてたった3人でのスタート。まさにゼロからの立ち上げにあたり、これまでの経験を活かしながら、理想の工場づくりに挑戦してきました。今では7人のチームになり、精密部品からオーダーメイドの特注品の製造まで、幅広い製品を手がけています。

立ち上げでは、本社・技術センター時代に経験から学んだ知識と経験をすべて活かした製造現場を形にしようと決意していました。現在、特に力を入れているのは「仕組みづくり」です。マニュアルの整備や手順の文書化を進め、知識や技術が個人に依存せず、チーム全体で共有できる環境を整えることに挑戦しています。

また、教育の時間を確保することも重視しています。横浜では皆が忙しすぎて、経験の浅い人の様子を気にかけてあげられないケースもありました。HOKUTOでは「教える時間を作る」「そのために作業を編成する」という考え方で、効率よく業務を回しながらも、しっかりと技術継承ができるよう、余裕を持った工場運営を心がけています。

創造と問題解決がもたらす「モノづくり」の醍醐味

――モノづくりの仕事でやりがいを感じる瞬間はどんなときですか。

実際に自分の手で製品が形になっていく瞬間はワクワクしますね。特に新しい加工のための機械や技術の挑戦や、初めて取り組む難しい加工に成功したとき、また試行錯誤を重ねて問題を解決できたときの「やった!」という感覚は、まさにモノづくりの醍醐味だと思います。

――人材育成ではどのようなことを大切にしていますか。

一人ひとりの特性や成長ペースを尊重することを大切にしています。モノづくりの世界には「向き不向き」というよりも、「興味の持ち方の違い」があると思っています。最初から「これがやりたい!」と目を輝かせている人もいれば、徐々に面白さを発見していく人もいます。どちらも大切な人材です。

HOKUTOでは日々の振り返りミーティングを実施し、技術的な話だけでなく、「なぜこれが問題なのか」「どうしたら良くなるのか」といった感覚や視点を共有する場を設けています。経験だけでは身につかない「モノづくりの目」を養うことで、チーム全体のレベルアップを図っています。

また、私自身が現場の実情を知っているからこそ、無理のない製造計画を立てることを意識しています。現場を知らないまま管理だけを行うと、「これくらいできるのでは」と現実離れした要求をしがちです。しかし、私自身作業も担当しているので、本当にできることとできないことを見極められます。

現場と管理、両方の視点を持つことで、メンバーの声に真摯に耳を傾け、現場の改善点を経営層に伝えるパイプ役にもなれるのです。この「両輪」の役割は確かに大変ですが、最適な判断ができるようになり、チーム全体の成長につながっていると実感しています。

挑戦的なモノづくりで「洗練」を追求

――サンケイエンジニアリングならではのモノづくりの特徴は何ですか。

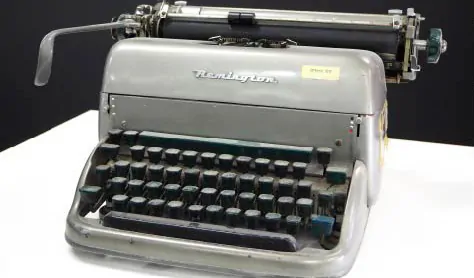

私たちの強みは「一貫したモノづくり」ができることです。0.001ミリ単位の精度が求められる世界では、工具の形がわずかでも違えば、それが製品に表れてしまいます。市販の工具も使いますが、ぴったりのものがない場合は、加工に必要な刃物や補助工具である治具(じぐ)も、自分たちで作り上げます。材料を手に入れるところから最終製品まで、全工程に関われることが大きな魅力です。

また、前例のない依頼にも積極的に挑戦している点も特徴です。「無理」と言わずに、どうすれば実現できるかを考え、イメージを形にしていく過程が面白いんです。時には失敗もありますが、その経験が技術力の向上につながり、次の挑戦への自信になります。

――今後どのような技術者になっていきたいですか。

製造の「洗練」を追求していきたいと考えています。作る技術を極めることはもちろん、より効率的に、コストを抑えながらも品質を良くする方法を常に考えています。「必要十分なものを作る」という製造の本質に迫りながら、現場全体をさらに良くしていく存在になりたいですね。

また、新しい分野や技術にも積極的にチャレンジしていきたいと思っています。これまでにない部品や製品の開発に関わることで、自分自身の可能性も広げていければと思います。何より「モノを作る」という基本的な喜びを大切にしながら、より創造的な仕事に挑戦し続けたいです。

――製造業やモノづくりに興味がある人へメッセージをお願いします。

学歴や専門知識よりも大切なのは「興味を持って取り組む姿勢」です。私自身、大学で学んだことよりも、日々の仕事を通じて身につけたスキルの方が現場の仕事で役立っています。だから「専門知識がない」などと心配する必要はありません。むしろ、白紙の状態から吸収していくほうが、柔軟な発想ができるかもしれませんね。

サンケイエンジニアリングの現場では、工学部出身者だけではなく多様なバックグラウンドを持つメンバーが活躍しています。重要なのは「作りたい」という思いと、失敗を恐れずにチャレンジする気持ちです。

モノづくりの世界には、実際に形になる喜びがあります。困難な課題を乗り越えた先にある「できた!」という達成感は何物にも代えがたいものです。その喜びをともに味わいたいですね。